行業新聞

通過機器視覺和人工智能實現批次鑒定金屬3D打印粉末

日期:2017-12-04

來源:J9九游会中国

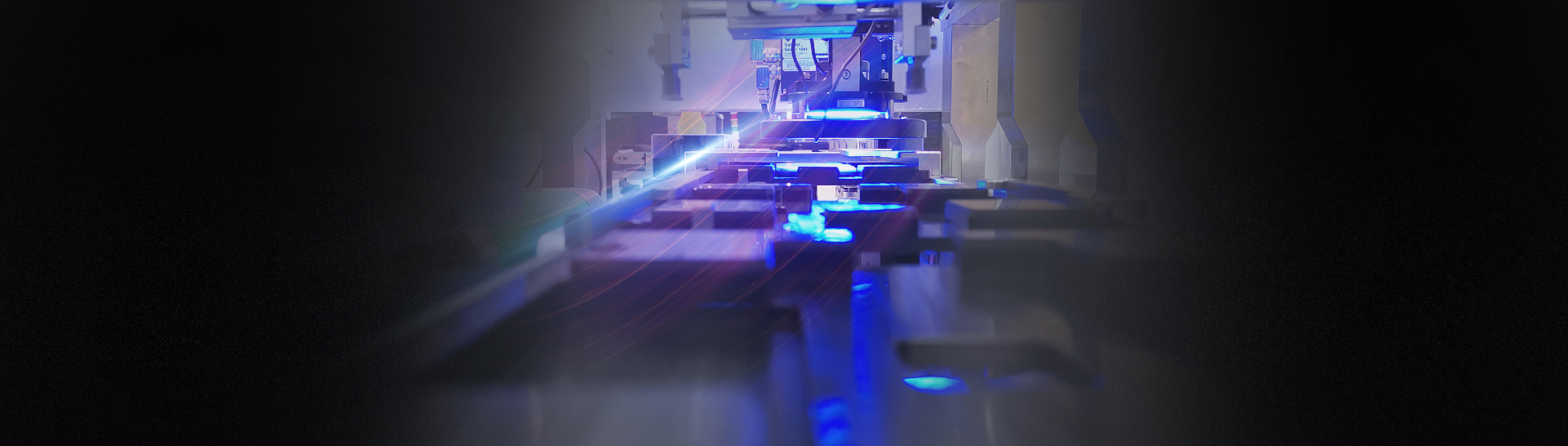

在金屬融化過程中,每個激光點創建了一個微型熔池,從粉末融化到冷卻成為固體結構,在這個過程中,多種因素對最終產品的質量與一致性產生影響。其中,材料特性導致的缺陷,由材料特性導致的無法通過優化3D打印特征參數予以解決的缺陷,主要為氣孔。金屬粉末相關的問題集中在了解粉末的物理特性(尺寸、形狀和表麵特性)如何影響加工參數(流動性和鋪展性)並影響到3D打印結果(孔隙度和缺陷)。而理解這些關係的基礎是需要有效地表征粉末本身。

卡內基梅隆大學工程學院的研究人員開發了機器視覺技術,可以自動識別和分類不同種類的3D打印金屬粉末,準確度達95%以上。根據卡內基梅隆大學,該技術在五年內可能會獲得廣泛推廣。

機器視覺是人工智能正在快速發展的一個分支。簡單說來,機器視覺就是用機器代替人眼來做測量和判斷。機器視覺係統是通過機器視覺產品(即圖像攝取裝置,分CMOS和CCD兩種)將被攝取目標轉換成圖像信號,傳送給專用的圖像處理係統,得到被攝目標的形態信息,根據像素分布和亮度、顏色等信息,轉變成數字化信號;圖像係統對這些信號進行各種運算來抽取目標的特征,進而根據判別的結果來控製現場的設備動作。

根據上海材料所淩鬆,3D打印的原材料為粉體或絲材,其形態與傳統板材、棒材、鍛件等有較大區別;因此,其理化特性的測試檢驗項目與傳統減材加工技術的原材料有很大的不同,諸如力學性能、金相組織等項目無法進行。除化學成分分析外,粉體材料應著重關注其粒度、粒度分布、形貌及顆粒中的空隙等參量。

卡內基梅隆(CarnegieMellon)大學的材料科學和工程教授,研究領域的研究主管伊麗莎白·霍爾姆(ElizabethHolm)解釋說:“在傳統的製造領域,通常通過破壞性測試來實現對零件的檢測。一家公司可能會生產多種零件,並對其進行測試,看看這些零件如何忍受壓力和疲勞。”

卡內基梅隆(CarnegieMellon)大學的材料科學和工程教授,研究領域的研究主管伊麗莎白·霍爾姆(ElizabethHolm)解釋說:“在傳統的製造領域,通常通過破壞性測試來實現對零件的檢測。一家公司可能會生產多種零件,並對其進行測試,看看這些零件如何忍受壓力和疲勞。”

Holm和她的研究團隊在八種不同的商業原料粉末上測試了機器視覺粉末分選係統,發現他們的係統能夠精確地分選進入3D打印機的粉末,這將使得一些破壞性測試變得多餘。在Holm看來,“破壞性測試花費大量的時間和金錢,拉低了增材製造的效率和自動化程度,另外破壞性測試使得3D打印的按需性質變得緩慢。”

在沒有手動監督的情況下通過計算機視覺來識別和分類粉末,計算機可以看出,金屬粉末是否具有零件要求的微觀結構質量–強度、抗疲勞度、韌性等。如果是這樣,一旦進行3D打印,金屬粉末就不太可能帶來零件裂紋或發生加工故障。

令人驚訝的是,計算機實際上比訓練有素的人類更好地區分粉末。該係統甚至可以識別關於粉末的許多不同特征:其顆粒多大、顆粒如何組合在一起、顆粒的表麵粗糙度以及它們的形狀。更重要的是機器視覺方法是自主的、客觀的和可重複的,這種客觀性是推進金屬3D打印過程中質量控製的必要條件。

迄今為止,增材製造金屬粉末原料的表征依賴於對目標粉末性質的直接測量。之前,Strondl等人使用動態圖像分析來捕獲粉末的顯微照片,分段,並測量粒徑和縱橫比分布,從而發現這些特征以及粉末流變學測量與粉末流動和擴散特征相關。Clayton等人的研究認為單獨的粒度分布不足以確定粉末性質。相反,他們通過使用流變學測量來表征粉末,他們發現與粉末性質相關,例如回收的程度,製造方法等。

也許是最全麵的同類研究,Slotwinski等人係統地表征了原始和回收的不鏽鋼和鈷鉻粉末,以努力開發增材製造原料材料的標準。他們用激光衍射、X射線計算機斷層掃描和光學和掃描電子顯微鏡測量粒徑和形狀。此外,他們通過能量色散元素X射線分析,X射線光電子能譜和X射線衍射測定了原子結構和組成。最後,Nandwana等人研究了用於電子束增材製造的兩種粉末的粒度、流動性和化學性質。在粉末的回收利用過程中,一種粉末中引起化學反應的顯著變化,另一種粉末卻發生了微小變化,顆粒尺寸和流動性不受再循環影響。諸如此類的測量提供了對影響粉末特性因素的有價值的洞察。

數據科學提供了一種互補的方法,可以直接從數據流中提取信息,而無需進行還原測量。卡耐基梅隆的方法不是明確地識別和測量單個顆粒,而是將粉末顯微照片隱含地表征為局部圖像特征的分布。卡耐基梅隆證明了計算機視覺係統能夠對具有不同粒度、形狀和表麵紋理分布的粉末進行分類,以及識別代表性和非典型的粉末圖像。卡耐基梅隆的這項研究用於增材製造可以包括粉末批次鑒定,量化粉末回收的影響,基於粉末特性選擇構建參數,識別可能與粉末擴散或構建缺陷相關的特征,以及基於視覺圖像定義客觀材料標準。

對於如何減少甚至消除粉末床金屬3D打印技術所帶來的毛孔的問題是科學家們一直努力的方向,包括調整加工參數,包括過程中工藝監測和質量控製等等。

在這方麵,卡內基梅隆大學材料科學與工程係做出了領先的探索。在卡耐基-梅隆大學的NextManufacturing中心,作為全球領先的增材製造研究中心之一,該中心將大量的數據用於分析,以獲得更好的理解增材製造過程以及質量控製的能力。卡內基梅隆大學利用工程、科學、計算機科學學院的知識體係發展3D打印工藝新的思維方式:設計優化、材料的選擇和表征、工藝參數映射、軟件開發、零件檢查,和產品合格資格。

之前,卡內基梅隆大學材料科學與工程係教授TonyRollett通過巨大的同步X射線輻射機,足以看到百萬分之一米的金屬內部細節。X射線掃描金屬3D打印的數據被送回匹茲堡來分析金屬打印結果與打印參數之間的關係。

科學家們能夠通過同步加速器來研究各種各樣的材料的內部結構,包括聚合物、生物醫學活檢和合金。該小組檢查了3D打印的金屬,金屬內部的毛孔是肉眼難以察覺的,甚至小到難以檢測到。而TonyRollett教授的職業生涯就專注於通過研究材料的微觀結構來研究材料的性能如抗疲勞強度等。而金屬3D打印的目標是融入到世界的主流製造應用過程中,如航空航天部件,生物醫學植入物,和高性能的汽車。研究如何控製金屬內部的結構與金屬的3D打印的質量息息相關。

卡內基梅隆大學的研究表明表明大多數3D打印鈦孔隙率可以通過調整機器的工藝參數來消除。更少的毛孔意味著更強大、更可靠的終端部件。

卡內基梅隆大學的計算機、機器人科學、理學是舉世公認的一流專業。特別是計算機專業,隨著卡內基梅隆大學通過機器視覺和人工智能,實現批次鑒定金屬3D打印粉末,卡內基梅隆大學對粉末原料的表征與分析能力再上一個新台階。

卡內基梅隆大學工程學院的研究人員開發了機器視覺技術,可以自動識別和分類不同種類的3D打印金屬粉末,準確度達95%以上。根據卡內基梅隆大學,該技術在五年內可能會獲得廣泛推廣。

機器視覺是人工智能正在快速發展的一個分支。簡單說來,機器視覺就是用機器代替人眼來做測量和判斷。機器視覺係統是通過機器視覺產品(即圖像攝取裝置,分CMOS和CCD兩種)將被攝取目標轉換成圖像信號,傳送給專用的圖像處理係統,得到被攝目標的形態信息,根據像素分布和亮度、顏色等信息,轉變成數字化信號;圖像係統對這些信號進行各種運算來抽取目標的特征,進而根據判別的結果來控製現場的設備動作。

根據上海材料所淩鬆,3D打印的原材料為粉體或絲材,其形態與傳統板材、棒材、鍛件等有較大區別;因此,其理化特性的測試檢驗項目與傳統減材加工技術的原材料有很大的不同,諸如力學性能、金相組織等項目無法進行。除化學成分分析外,粉體材料應著重關注其粒度、粒度分布、形貌及顆粒中的空隙等參量。

Holm和她的研究團隊在八種不同的商業原料粉末上測試了機器視覺粉末分選係統,發現他們的係統能夠精確地分選進入3D打印機的粉末,這將使得一些破壞性測試變得多餘。在Holm看來,“破壞性測試花費大量的時間和金錢,拉低了增材製造的效率和自動化程度,另外破壞性測試使得3D打印的按需性質變得緩慢。”

在沒有手動監督的情況下通過計算機視覺來識別和分類粉末,計算機可以看出,金屬粉末是否具有零件要求的微觀結構質量–強度、抗疲勞度、韌性等。如果是這樣,一旦進行3D打印,金屬粉末就不太可能帶來零件裂紋或發生加工故障。

令人驚訝的是,計算機實際上比訓練有素的人類更好地區分粉末。該係統甚至可以識別關於粉末的許多不同特征:其顆粒多大、顆粒如何組合在一起、顆粒的表麵粗糙度以及它們的形狀。更重要的是機器視覺方法是自主的、客觀的和可重複的,這種客觀性是推進金屬3D打印過程中質量控製的必要條件。

迄今為止,增材製造金屬粉末原料的表征依賴於對目標粉末性質的直接測量。之前,Strondl等人使用動態圖像分析來捕獲粉末的顯微照片,分段,並測量粒徑和縱橫比分布,從而發現這些特征以及粉末流變學測量與粉末流動和擴散特征相關。Clayton等人的研究認為單獨的粒度分布不足以確定粉末性質。相反,他們通過使用流變學測量來表征粉末,他們發現與粉末性質相關,例如回收的程度,製造方法等。

也許是最全麵的同類研究,Slotwinski等人係統地表征了原始和回收的不鏽鋼和鈷鉻粉末,以努力開發增材製造原料材料的標準。他們用激光衍射、X射線計算機斷層掃描和光學和掃描電子顯微鏡測量粒徑和形狀。此外,他們通過能量色散元素X射線分析,X射線光電子能譜和X射線衍射測定了原子結構和組成。最後,Nandwana等人研究了用於電子束增材製造的兩種粉末的粒度、流動性和化學性質。在粉末的回收利用過程中,一種粉末中引起化學反應的顯著變化,另一種粉末卻發生了微小變化,顆粒尺寸和流動性不受再循環影響。諸如此類的測量提供了對影響粉末特性因素的有價值的洞察。

數據科學提供了一種互補的方法,可以直接從數據流中提取信息,而無需進行還原測量。卡耐基梅隆的方法不是明確地識別和測量單個顆粒,而是將粉末顯微照片隱含地表征為局部圖像特征的分布。卡耐基梅隆證明了計算機視覺係統能夠對具有不同粒度、形狀和表麵紋理分布的粉末進行分類,以及識別代表性和非典型的粉末圖像。卡耐基梅隆的這項研究用於增材製造可以包括粉末批次鑒定,量化粉末回收的影響,基於粉末特性選擇構建參數,識別可能與粉末擴散或構建缺陷相關的特征,以及基於視覺圖像定義客觀材料標準。

對於如何減少甚至消除粉末床金屬3D打印技術所帶來的毛孔的問題是科學家們一直努力的方向,包括調整加工參數,包括過程中工藝監測和質量控製等等。

在這方麵,卡內基梅隆大學材料科學與工程係做出了領先的探索。在卡耐基-梅隆大學的NextManufacturing中心,作為全球領先的增材製造研究中心之一,該中心將大量的數據用於分析,以獲得更好的理解增材製造過程以及質量控製的能力。卡內基梅隆大學利用工程、科學、計算機科學學院的知識體係發展3D打印工藝新的思維方式:設計優化、材料的選擇和表征、工藝參數映射、軟件開發、零件檢查,和產品合格資格。

之前,卡內基梅隆大學材料科學與工程係教授TonyRollett通過巨大的同步X射線輻射機,足以看到百萬分之一米的金屬內部細節。X射線掃描金屬3D打印的數據被送回匹茲堡來分析金屬打印結果與打印參數之間的關係。

科學家們能夠通過同步加速器來研究各種各樣的材料的內部結構,包括聚合物、生物醫學活檢和合金。該小組檢查了3D打印的金屬,金屬內部的毛孔是肉眼難以察覺的,甚至小到難以檢測到。而TonyRollett教授的職業生涯就專注於通過研究材料的微觀結構來研究材料的性能如抗疲勞強度等。而金屬3D打印的目標是融入到世界的主流製造應用過程中,如航空航天部件,生物醫學植入物,和高性能的汽車。研究如何控製金屬內部的結構與金屬的3D打印的質量息息相關。

卡內基梅隆大學的研究表明表明大多數3D打印鈦孔隙率可以通過調整機器的工藝參數來消除。更少的毛孔意味著更強大、更可靠的終端部件。

卡內基梅隆大學的計算機、機器人科學、理學是舉世公認的一流專業。特別是計算機專業,隨著卡內基梅隆大學通過機器視覺和人工智能,實現批次鑒定金屬3D打印粉末,卡內基梅隆大學對粉末原料的表征與分析能力再上一個新台階。