行業新聞

自動化視覺解決方案助力電子產品質量保障

日期:2018-03-30

來源:J9九游会中国

裝配越複雜,生產過程中出錯的可能性就大,從視覺上驗證裝配的完整性就變得越具挑戰性。由於標準機器視覺係統(配備100萬到500萬像素的傳感器)無法采集到分辨率足夠高的圖像,因此無法確保檢測到機電裝配中存在的所有缺陷。而且,即便機器視覺係統能夠采集到較高分辨率的圖像,生產商也仍須對該視覺係統進行靜態感興趣點編程,確保它們了解在哪些位置尋找缺陷,這要求生產商具備缺陷位置方麵的高級編程知識,生產環境也必須保持一致性,不存在元件發生移動或變化的情形。

出於此原因,很多生產商不得不轉為使用人工檢測員來驗證高價值設備的複雜裝配,希望利用人工檢測員較高的視覺敏銳度和出色的判斷力來識別關鍵缺陷,並進行分級。但人工檢測存在很多問題,包括不同的檢測員可能作出不同的決定,導致檢測結果不一致;無法提供可重複、可操作的數據來幫助實現產品跟蹤或操作自動化;長時間研究部件的複雜陣列和配置很容易導致疲勞,等等。

複雜的裝配檢測包含對各種極小、極細微的部件特征進行檢測

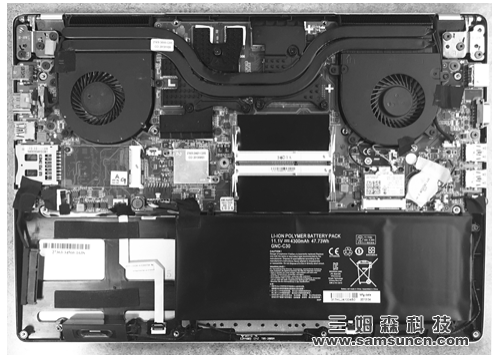

內部組件的裝配後驗證

智能設備、計算機和汽車裝配涉及各種配置精確而複雜的部件的集成,以確保產品外觀的成型和功能的實現。即便在產品已通過功能測試的情況下,最微小的電纜鋪設誤差、螺釘缺失、連接頭對位不準等缺陷也可能會大大縮短產品的生命周期,導致產品存在潛在誤差,在消費者使用產品的過程中,這些誤差可能隨時導致產品發生故障。

自動化視覺檢測解決方案能夠識別和評估電子產品裝配中人眼難以察覺的最細微缺陷,而且速度和客觀性比人工檢驗員高出很多。利用自動化檢測來采集電子產品裝配缺陷方麵的可量化數據,讓生產商能夠分析缺陷出現的地點和時間趨勢,在生產早期階段及早識別可能出現的問題,並在數據的推動下改進生產操作,促進生產精益化。

外部組件和最終成品的裝配後驗證

當電子組件完全裝配好並將設備密封之後,下一步將進行機械裝配檢驗,驗證最終產品在功能性、消費者使用和總體質量方麵的完整性。在這個階段部署自動化視覺檢測係統,生產商可以驗證最終裝配操作中是否出現意外損壞、對位不準、標簽貼錯等問題。自動化檢測係統還可防止人工檢測員在發貨前對產品進行處理時,對產品裝配意外造成任何進一步的損壞。視覺檢測係統可用於檢查設備背板、麵板、玻璃以及其他外部表麵;攝像頭和連接頭與設備外殼內孔縫的對位;鍵盤上按鍵的位置和放置;產品表麵上標簽和印刷信息的存在性或位置;以及更多其他應用。

雖然人眼很容易檢測到各種各樣的缺陷,但隨著組件表麵或裝配的複雜度增加,人工檢測的準確度將會急劇下降。鍵盤和鍵盤框架等扁平產品上的缺陷可能呈現出不同的視覺模式,從複雜的陣列到完全隨機的特征,都有可能出現,在仔細檢查這類包含極微小的細節、較小區域內出現各種對比度和顏色的元件時,人工檢測員很容易感到疲勞,因此遺漏缺陷的可能性將會更大。但為了防止後續裝配中出現缺陷,捕捉複雜陣列中的微小缺陷至關重要。

原文鏈接:http://display.ofweek.com/2017-09/ART-8321305-8110-30164981.html