技術文章

機器視覺技術越發先進,小零件也可用機器視覺檢測!

日期:2017-03-24

來源:J9九游会中国

使用集成到單一係統中的多台相機,實現小零件的全方位檢測。

雖然諸如墊圈、螺釘和橡膠墊等小零件的質量可以由人工檢查,但這是一項枯燥乏味、且耗時的重複性勞動。而且,這種檢查也會因為人眼疲勞而出現錯誤,同時人工檢查也不能高速完成,因此這樣的檢查任務更適合讓機器視覺係統去完成。

機器視覺係統除了能更快地執行這樣的檢查任務之外,還可以對每個零件的多個方位成像,從而確保零件的所有部分都製造正確。為了實現這一點,機器視覺係統需要部署多個成像站點來完成這項任務,這些成像站點通常會采用不同的照明光源、相機係統和鏡頭產品。

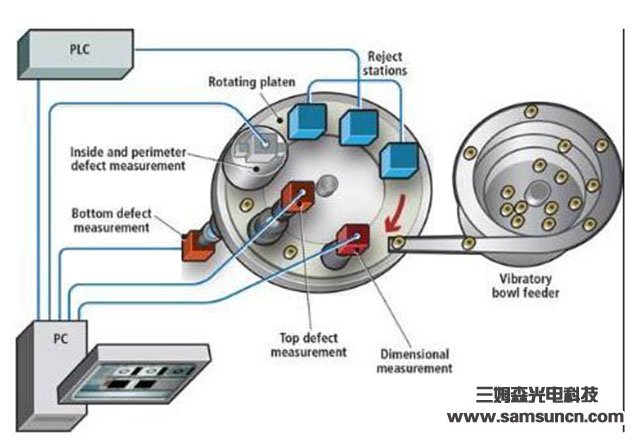

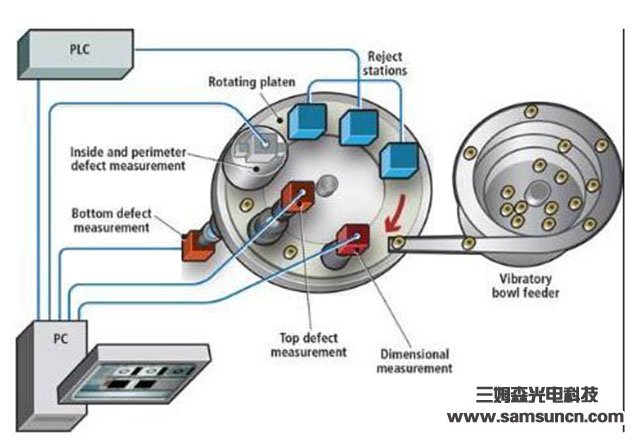

公司開發出了一套基於旋轉台的檢測係統來執行這項任務(見圖1)。在操作中,零件通過一個振動碗加載到旋轉台上,隨後零件在旋轉台上旋轉經過多個成像站點,以檢測其頂部缺陷、底部缺陷、內部缺陷和內部缺陷。該係統使用多個視覺檢測站點對小零件進行全方位的檢查,如檢查墊圈、螺釘和橡膠墊等產品。

圖1:為了開發一套機器視覺係統用於檢查墊圈、螺釘和橡膠墊等小零件,公司使用了一個配有三個視覺站點的旋轉台。

圖1:為了開發一套機器視覺係統用於檢查墊圈、螺釘和橡膠墊等小零件,公司使用了一個配有三個視覺站點的旋轉台。

尺寸和表麵

當振動碗給料器(VBF)將小零件加載到係統的旋轉台上後,係統旋轉,將零件送入到成像站點(見圖2)。在每個零件旋轉時,使用公司的一個激光位移傳感器測量零件的高度,並在經過設定的時間延遲後,觸發第一個成像檢查站的相機。在這裏,檢查零件的尺寸。

圖2:在操作中,零件通過一個振動碗加載到旋轉台上,隨後在旋轉台上經過多個成像檢查站點,以檢查其(a)尺寸、(b)頂部缺陷、(c)底部缺陷以及(d)內部和周邊缺陷。

圖2:在操作中,零件通過一個振動碗加載到旋轉台上,隨後在旋轉台上經過多個成像檢查站點,以檢查其(a)尺寸、(b)頂部缺陷、(c)底部缺陷以及(d)內部和周邊缺陷。

在第一個成像檢查站點,在旋轉台上方安裝了一台Manta G-504 GigE相機,該相機采用2/3英寸2452×2056 CCD傳感器,配備遠心鏡頭。該相機捕獲零件的彩色圖像,並將圖像通過相機的GigE接口傳送到係統的主機PC中。

接下來,零件被旋轉台帶到第二個成像檢查站點,在這裏相機將捕獲零件上表麵的圖像。第二個成像站點同樣安裝了一台Manta G-504 GigE相機,其配備的是的35mm鏡頭。為了對彎曲表麵(常常是高反射的鏡麵)精確成像,此處采用的照明光源是圓頂燈,安裝在接近正被成像零件的上方,以便清晰顯現出零件的角度、紋理或形貌特征。

不同的顏色

由於被檢查的不同零件所反射和/或吸收的波長可能不同,因此,該係統中使用的定製圓頂燈包括紅光LED和綠光LED。當零件進入成像檢查站點後,隨即接受紅色光源和綠色光源的漫射照明。

通過這種方式,用紅光照亮零件,將反射紅色的顏色表麵特征,相對的綠色的顏色表麵特征將變暗。類似地,用綠光照亮零件,將反射綠色的顏色表麵特征,紅色的顏色表麵特征將變暗。當零件被照亮後,分別在兩種不同光源的照射下,各自拍攝一幅圖像,然後將這兩幅圖像組合,並通過相機的GigE接口傳送到係統的主機PC中。

另外,該係統還在旋轉盤的下方部署了一個相同的成像站點,用於捕獲零件底部表麵特征的圖像,然後傳送到主機PC中。

零件內部

除了捕獲零件的高度信息、頂部和底部表麵特征之外,通常需要捕獲零件的外表麵和內表麵的特征。例如,在檢查橡膠圈的案例中,必須分析零件外表麵上的分型線,以及在零件內表麵上可能出現的任何缺陷。

盡管使用專用的環外側鏡頭和折反射環外側鏡頭,可以減少執行此任務的相機和鏡頭的數量,但在一些情況下,這種鏡頭可達到的分辨率並不足以滿足應用對細節的要求。在這種情況下,則需要采用多相機/鏡頭解決方案。

為了在基於旋轉台的檢查係統中完成零件的內外側表麵檢查任務,公司開發了一套專用的成像係統,其使用12台相機來完成這項任務。當零件旋轉到該成像係統下時,係統觸發6台相機對零件的外表麵成像;這6台相機均配備索尼的1600×1200 CCD傳感器,與水平方向成60°角安裝。與此同時,另外6台配備索尼1600×1200 CCD傳感器的相機也被觸發,用於捕獲零件內表麵的圖像;這6台相機與垂直方向成45°角安裝。隨後,由這12台相機捕獲的圖像通過GigE接口傳送到係統的主機PC中。

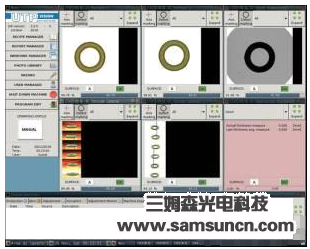

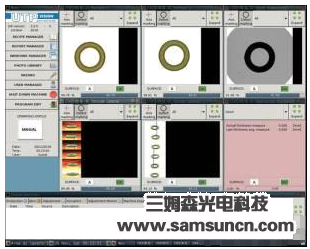

當圖像被係統捕獲時,它們被顯示在平板監視器的圖形用戶界麵上(見圖3)。這個界麵是使用GTK+編寫的,允許用戶清晰地看到(從上到下順時針)零件的尺寸、表麵特征、外邊緣特征和內表麵特征。因此,操作者能在係統處理圖像時,看到各個成像站點捕獲的圖像情況。

圖3:在該係統的設計中,公司利用Retina庫,用監督學習來分析圖像。有了這個用戶圖形界麵,操作者看到(從頂部到底部)零件的尺寸、表麵特性、外邊緣和內表麵。

圖3:在該係統的設計中,公司利用Retina庫,用監督學習來分析圖像。有了這個用戶圖形界麵,操作者看到(從頂部到底部)零件的尺寸、表麵特性、外邊緣和內表麵。

監督式學習

該係統並沒有使用諸如特征分析等標準的圖像處理算法,來檢測特定特征以及每個零件的顏色缺陷,而是使用了一種基於C/C ++庫的人工智能軟件——Retina。與無監督式或半監督式學習算法不同,Retina使用專有算法分析圖像,需要操作員使用一組圖像培訓係統。因此需要配置參數,參數就是用於培訓的圖像。在這種監督式學習係統中,算法使用輸入變量(此處為圖像)和輸出變量(通過或失敗)來學習從輸入到輸出的映射函數。

在該係統中,Retina軟件用於處理來自各個機器視覺站點捕獲的所有圖像。這消除了任何圖像預處理階段,比如用於保持圖像所有信息的圖像閾值處理。

為了培訓該係統,培訓過程需要使用的零件數量,取決於被檢查零件的可變性。對於簡單的零件,培訓過程大約隻需要5個零件;對於更複雜的零件,則培訓過程所需的零件數量可能更多。典型情況下,首先要捕獲一個對象的大約100幅圖像。然後對合格和不合格的零件成像,操作者將其輸入係統,對係統進行培訓。一旦培訓完成,將其他零件呈現給係統,並且係統向操作者查詢關於部件的狀況,以加強監督式機器學習。

零件被分類後,它們將圍繞旋轉台旋轉。為了根據缺陷對零件分類,一個與係統主機相連的PLC,觸發吹氣閥,從而將零件分別放置到不同的箱子中。通過以不同的方式配置係統,零件可以按照“合格”和“不合格”分類,或者也可以根據檢測到的缺陷類型,將零件分別放置到不同的箱子中。在很多情況下,在分類之後,有缺陷的零件可以被再循環或重新生產。

雖然諸如墊圈、螺釘和橡膠墊等小零件的質量可以由人工檢查,但這是一項枯燥乏味、且耗時的重複性勞動。而且,這種檢查也會因為人眼疲勞而出現錯誤,同時人工檢查也不能高速完成,因此這樣的檢查任務更適合讓機器視覺係統去完成。

機器視覺係統除了能更快地執行這樣的檢查任務之外,還可以對每個零件的多個方位成像,從而確保零件的所有部分都製造正確。為了實現這一點,機器視覺係統需要部署多個成像站點來完成這項任務,這些成像站點通常會采用不同的照明光源、相機係統和鏡頭產品。

公司開發出了一套基於旋轉台的檢測係統來執行這項任務(見圖1)。在操作中,零件通過一個振動碗加載到旋轉台上,隨後零件在旋轉台上旋轉經過多個成像站點,以檢測其頂部缺陷、底部缺陷、內部缺陷和內部缺陷。該係統使用多個視覺檢測站點對小零件進行全方位的檢查,如檢查墊圈、螺釘和橡膠墊等產品。

尺寸和表麵

當振動碗給料器(VBF)將小零件加載到係統的旋轉台上後,係統旋轉,將零件送入到成像站點(見圖2)。在每個零件旋轉時,使用公司的一個激光位移傳感器測量零件的高度,並在經過設定的時間延遲後,觸發第一個成像檢查站的相機。在這裏,檢查零件的尺寸。

在第一個成像檢查站點,在旋轉台上方安裝了一台Manta G-504 GigE相機,該相機采用2/3英寸2452×2056 CCD傳感器,配備遠心鏡頭。該相機捕獲零件的彩色圖像,並將圖像通過相機的GigE接口傳送到係統的主機PC中。

接下來,零件被旋轉台帶到第二個成像檢查站點,在這裏相機將捕獲零件上表麵的圖像。第二個成像站點同樣安裝了一台Manta G-504 GigE相機,其配備的是的35mm鏡頭。為了對彎曲表麵(常常是高反射的鏡麵)精確成像,此處采用的照明光源是圓頂燈,安裝在接近正被成像零件的上方,以便清晰顯現出零件的角度、紋理或形貌特征。

不同的顏色

由於被檢查的不同零件所反射和/或吸收的波長可能不同,因此,該係統中使用的定製圓頂燈包括紅光LED和綠光LED。當零件進入成像檢查站點後,隨即接受紅色光源和綠色光源的漫射照明。

通過這種方式,用紅光照亮零件,將反射紅色的顏色表麵特征,相對的綠色的顏色表麵特征將變暗。類似地,用綠光照亮零件,將反射綠色的顏色表麵特征,紅色的顏色表麵特征將變暗。當零件被照亮後,分別在兩種不同光源的照射下,各自拍攝一幅圖像,然後將這兩幅圖像組合,並通過相機的GigE接口傳送到係統的主機PC中。

另外,該係統還在旋轉盤的下方部署了一個相同的成像站點,用於捕獲零件底部表麵特征的圖像,然後傳送到主機PC中。

零件內部

除了捕獲零件的高度信息、頂部和底部表麵特征之外,通常需要捕獲零件的外表麵和內表麵的特征。例如,在檢查橡膠圈的案例中,必須分析零件外表麵上的分型線,以及在零件內表麵上可能出現的任何缺陷。

盡管使用專用的環外側鏡頭和折反射環外側鏡頭,可以減少執行此任務的相機和鏡頭的數量,但在一些情況下,這種鏡頭可達到的分辨率並不足以滿足應用對細節的要求。在這種情況下,則需要采用多相機/鏡頭解決方案。

為了在基於旋轉台的檢查係統中完成零件的內外側表麵檢查任務,公司開發了一套專用的成像係統,其使用12台相機來完成這項任務。當零件旋轉到該成像係統下時,係統觸發6台相機對零件的外表麵成像;這6台相機均配備索尼的1600×1200 CCD傳感器,與水平方向成60°角安裝。與此同時,另外6台配備索尼1600×1200 CCD傳感器的相機也被觸發,用於捕獲零件內表麵的圖像;這6台相機與垂直方向成45°角安裝。隨後,由這12台相機捕獲的圖像通過GigE接口傳送到係統的主機PC中。

當圖像被係統捕獲時,它們被顯示在平板監視器的圖形用戶界麵上(見圖3)。這個界麵是使用GTK+編寫的,允許用戶清晰地看到(從上到下順時針)零件的尺寸、表麵特征、外邊緣特征和內表麵特征。因此,操作者能在係統處理圖像時,看到各個成像站點捕獲的圖像情況。

監督式學習

該係統並沒有使用諸如特征分析等標準的圖像處理算法,來檢測特定特征以及每個零件的顏色缺陷,而是使用了一種基於C/C ++庫的人工智能軟件——Retina。與無監督式或半監督式學習算法不同,Retina使用專有算法分析圖像,需要操作員使用一組圖像培訓係統。因此需要配置參數,參數就是用於培訓的圖像。在這種監督式學習係統中,算法使用輸入變量(此處為圖像)和輸出變量(通過或失敗)來學習從輸入到輸出的映射函數。

在該係統中,Retina軟件用於處理來自各個機器視覺站點捕獲的所有圖像。這消除了任何圖像預處理階段,比如用於保持圖像所有信息的圖像閾值處理。

為了培訓該係統,培訓過程需要使用的零件數量,取決於被檢查零件的可變性。對於簡單的零件,培訓過程大約隻需要5個零件;對於更複雜的零件,則培訓過程所需的零件數量可能更多。典型情況下,首先要捕獲一個對象的大約100幅圖像。然後對合格和不合格的零件成像,操作者將其輸入係統,對係統進行培訓。一旦培訓完成,將其他零件呈現給係統,並且係統向操作者查詢關於部件的狀況,以加強監督式機器學習。

零件被分類後,它們將圍繞旋轉台旋轉。為了根據缺陷對零件分類,一個與係統主機相連的PLC,觸發吹氣閥,從而將零件分別放置到不同的箱子中。通過以不同的方式配置係統,零件可以按照“合格”和“不合格”分類,或者也可以根據檢測到的缺陷類型,將零件分別放置到不同的箱子中。在很多情況下,在分類之後,有缺陷的零件可以被再循環或重新生產。